南京日托光伏科技有限公司

摘要:为进一步大幅提高晶体硅太阳能电池和组件的性能,电池结构和封装方式的创新必不可少,而MWT背接触技术是其中最有代表性的一种适合产业化的创新技术。本文概述了MWT背接触技术的发展历程和最新进展,阐述了其关键技术、工艺难点和技术优势,进一步展望其在不久的将来可能会逐步替代常规技术,成为未来产业化的发展方向。

关键词:MWT背接触 晶硅太阳能电池 封装方式 导电背板 高效组件

1 引言

目前主流的晶体硅太阳能电池和组件技术早在上个世纪90年代已经基本成熟,性能和转化效率的提高主要依赖于材料的改进和工艺细节的优化,进一步提高的空间已经越来越窄。电池和组件结构的重大创新被越来越多的光伏研究机构和企业所关注,背面钝化(PERC)电池、异质结(HIT)电池和背接触式电池等新型结构的电池被认为是最有发展前景的几种技术[1-3],并逐步从实验室走向量产线。目前晶体硅电池产品量产的转化效率记录一直被美国Sunpower公司的全背接触式(IBC)电池所保持,其电池和组件的量产转化效率分别达到22%和20%以上,但其生产工艺过于复杂,生产成本较常规产品高出50%以上,所以只适合应用在一些面积有限的高端项目上。低成本的金属缠绕(MWT)背接触技术和发射极穿透(EWT)被越来越多的人所关注,其中MWT背接触技术发展更快,已经实现从实验室阶段向产线进行过渡,极具发展前景。

荷兰国家能源研究中心(ECN)、德国夫琅禾费太阳能研究所(FISE)及众多光伏企业都对MWT背接触技术进行了研究和开发,其技术路线和实现方法均有所差异,本文就其中主要的技术路线、实现方法和发展现状做出系统的介绍。

2 MWT背接触电池技术

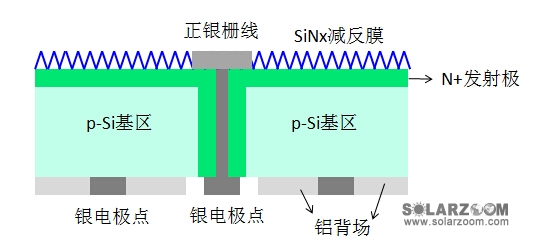

如图1所示,MWT背接触电池技术是采用激光打孔、背面布线的技术消除了正面电极的主栅线,正面电极细栅线搜集的电流通过孔洞中的银浆引到背面,这样电池的正负电极点都分布在电池片的背面,有效减少了正面栅线的遮光,提高了转化效率,同时降低了银浆的耗量和金属电极-发射极界面的少子复合损失。

图1 P型硅MWT电池结构示意图

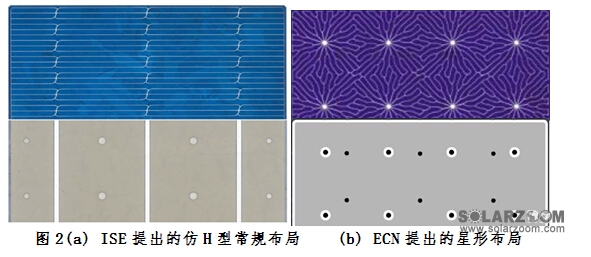

可以看出,和常规的H型电池相比,MWT电池在设计段给出了很多的灵活性,包括激光开孔的布局和数量、正面栅线和图形设计和背面电极点的分布等等。其中最有代表性的两种基本结构分别是德国FISE提出的一种较简单的仿H型布局[4]和荷兰ECN提出的星形布局[5],如图2所示:

图2(a)所示的布局实际上和常规H电池的布局看起来很相近,正面电极看起来仍然有三根较细的主栅线(宽度只有常规电池主栅线的10%),实际上每三根细栅线都连接到所谓主栅线的中心处,通过中心处的孔洞银浆和背面的主栅线连接,实际上也就是把正面的主栅线移到了背面。这种设计看起来较为简单,正面细栅线图形基本沿用了常规H型电池的图案,但为了减少细的主栅线的电阻损耗,每根主栅线上都需要10~20个孔洞,总的激光打孔数量在30~60个,过多的孔洞数量会增加打孔的时间,同时可能会对硅片产生损伤。图2(b)是荷兰ECN提出的新型布局,每片硅片采用4×4共16个单元的重复单元对称布局,每个重复单元的细栅线都汇聚到单元中心的孔洞,进一步连接到背面的银电极点,这种布局美观大方,只需要16个分布均匀的孔洞,在产业界已经被Solland、阿特斯和天威新能源等几家企业所采用。

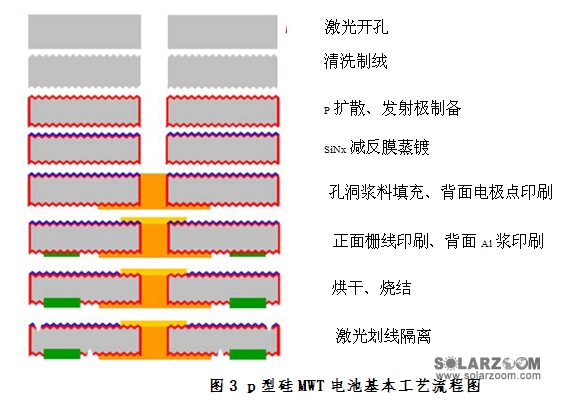

在MWT电池制造方面,目前也有不同的方法和步骤,但一般都会增加激光打孔和孔洞保护等步骤,低功率、短波长的激光器打孔的质量最好,热损伤也很小,但速度慢、成本高,并不适合规模化的生产;高功率,长波长的激光器打孔速度最快,但热损伤大,容易产生隐裂。如

何选择最佳的激光器的功率、波长和脉宽等参数是做好MWT电池的第一步。除了激光打孔这个额外的步骤,实际上MWT电池和常规电池的工艺流程较为接近,当然在细节方面还是有所差异,图3是德国ISE研究所提出的一个p型硅MWT电池基本工艺流程[5]。

图3所示的MWT电池工艺流程,和常规电池相比,在清洗制绒前增加了一道激光打孔工艺,此外还采用了双面扩散和激光划线隔离的方式,这种工艺曾经在常规电池里面使用,但后来逐渐被单面扩散和湿法刻蚀技术所取代了。当然MWT电池也同样可以采用改进后的工艺技术,需要注意的是孔洞里面发射极的保护,避免可能的漏电效应,影响其可靠性。此外,因为MWT电池的正负电极都位于电池片的背表面,电性能的测试夹具需要特制。经过工艺优化后的MWT电池效率较常规电池高0.3%~0.5%,目前阿特斯、天威新能源、晶澳和南京日托等公司都宣称实现了量产。

3 MWT背接触组件技术

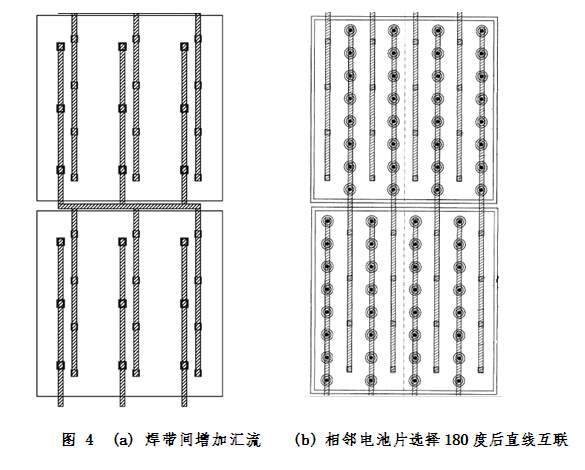

相比较MWT电池制备技术,MWT电池产品封装成组件的技术更为关键。常规的H型电池只需要用涂锡铜带(焊带)和电池片主栅线焊接来串联相邻电池片,而MWT电池的正、负电极点都在背面,且不在一条直线上,无法用一根焊带直线互联,一个比较简单的方法是在相邻电池片之间增加一根汇流条,如图4(a)所示:

但这种方法在生产上也较为麻烦,日本的夏普公司发明了图4(b)这样的焊带直接互联方式[6],关键点是电池片电极采用特殊的非对称布局,在串联成组件时,相邻的电池片沿中心旋转180度后刚好可以实现正负极的直线互联。

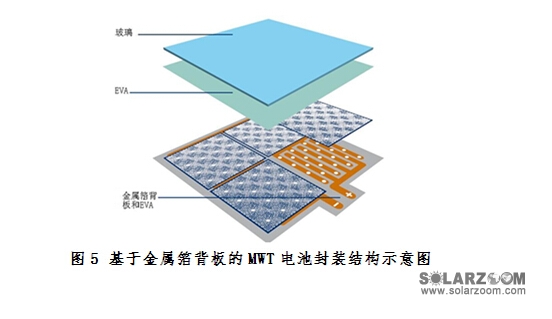

其实从实际生产的角度,用传统的焊带焊接互联MWT电池并不十分合适,主要原因是MWT电池正负电极都在背面,单面焊接冷却后产生的应力会导致电池片弯曲弓片,容易破碎,而常规电池双面对称焊接造成的应力可以彼此抵消。此外连通负极的焊带还要考虑和电池片背铝的绝缘隔离问题。针对这个问题,ECN等研究机构提出一种全新的MWT电池互联封装方式[7]:基于导电背板的MWT电池封装技术,如图5所示。

和焊带焊接完全不一样的是,该互联封装方式是基于全新的金属箔电路设计,每片电池片通过柔性的导电胶和金属箔电路互联从而自动形成完整的回路,这样工艺步骤非常简化:准备好导电背板-印刷或者点胶-EVA打孔铺设-MWT电池片上料-上层EVA铺设-玻璃铺设-翻转层压-打胶装框、装接线盒。和常规组件相比,省去了复杂的高温焊接过程,更容易实现自动化和更高产能,降低电池片的破碎率,甚至可以封装超薄(最薄90um)的电池片,这对以后电池片成本的降低起到巨大的推动作用。从电性能来说,因为导电背板整块组件的背面,金属箔截面积远大于细长形的焊带,串联电阻远远小于焊带连接,进一步结合导电背板上的金属箔图形设计,使得工作电流均匀分布,只需要几十微米的铜膜或者铝膜即可实现极低的电池片互联功率损失,组件功率封装损失较常规焊带技术降低了2%~4%。此外,在组件户外工作时,这层金属膜同时可起到增强散热的作用,实际工作温度较常规产品低3~5?C,额外可多发2%的电量。这种新型的封装技术已经逐步成熟,关键设备和关键材料也开始市场化,目前荷兰ECN和南京日托都宣称可向其他企业提供全套工艺技术转让和相关专利授权,南京日托同时可供应低成本铝基导电背板这种关键材料。

4 MWT背接触技术最新进展

在过去的几年,MWT背接触技术发展很快,多晶MWT电池平均效率达到18.2%~18.5%,单晶MWT电池平均效率也在20%左右,而且MWT技术还几乎可以融合目前可能的其他产业化新技术,包括PERC、N型和黑硅技术等,叠加起来的效果甚至要好于单个技术增益的相加。目前很多国际国内光伏厂商都对MWT背接触技术给与了重点关注和浓厚兴趣,阿特斯、天威新能源和英利等大型光伏企业都先后和荷兰ECN合作,其中阿特斯和天威新能源已经宣布实现了一定规模的量产,英利也在展会上展示了其N型高效MWT电池组件的样品。在2014年上海光伏会展中,新成立的南京日托光伏科技有限公司首次亮相并展示了其自主知识产权的5×5新型MWT电池设计,60片电池的单、多晶MWT组件主流功率分别达到300W和270W以上,对应的组件转化效率更高达18.9%和17%,同时外观十分精美,引起市场广泛关注。其超高功率的单晶组件主要是使用了结合PERC技术的MWT电池(电池转化效率21%),更有意思的是其进一步展示了使用超薄单晶硅片(130um)的高效MWT电池组件,组件每瓦的生产成本因此降低了0.4元/瓦,这将有可能改变目前市场上单、多晶电池的市场格局,同时对常规产品形成了替代性的优势。

5 结语

在光伏行业产能过剩和恶性竞争造成行业低谷的今天,只有通过真正的技术创新,大幅提高行业技术门槛,才能真正淘汰目前的过剩落后产能,也阻止了外来投机资金的蜂拥而入,这样才有利于光伏行业的快速复苏和长期健康发展。结合低成本的超薄硅片和PERC等先进技术,新一代的MWT背接触技术具有高效和低成本的双重优势,极具发展潜力,其大规模的应用和发展将有可能改变目前整个光伏市场的格局,为光伏行业的进一步发展和降低光伏发电成本做出贡献!

索比光伏网 https://news.solarbe.com/201505/04/70556.html