摘要:我们研究了通过热激光分离切开的硅异质结(SHJ)半太阳能电池的不同后分离工艺路线。具有和不具有氧化铝(Al2O3)沉积作为边缘钝化层的SHJ半电池经历不同的退火工艺。包括i)加热板;ii)在线烤箱;和iii)超快光浸泡工艺。初始效率为21.7%的SHJ半电池在Al2O3沉积和在线烤箱退火后达到21.9%(伪填充因子pFF,增加0.3%abs,串联电阻Rs减少−0.05 Ωcm2)。众所周知,光浸泡工艺可改善SHJ电池的表面钝化和载流子传输。对于经过光浸处理的SHJ半电池,可获得21.9%的效率(与初始半电池相比,Rs减少了−0.13 Ωcm2,开路电压Voc增加了+2 mV)。通过结合Al2O3沉积和随后的光浸处理,SHJ半电池的效率可达到22.1%,这是两个工艺对pFF、Rs和Voc的综合效益。无需对Al2O3层进行额外的热退火,证明光浸泡工艺足以激活Al2O3钝化。这允许两步后分离工艺序列,从而使SHJ半电池具有与光浸泡处理过的全电池相似的效率。在Al2O3沉积和光浸泡后集成到单电池组件中的SHJ半电池与未经处理的半电池组件相比,效率优势为+0.3%abs。因此,我们证明了补偿SHJ半电池分离损失的可能性以及将改进转移到组件级的可转移性。

1. 引言

半电池组件具有增加功率输出的潜力,因为半电池产生的电流较小,从而降低了电池互连中的功率耗散。带有钝化发射极和背面电池(PERC)的半电池组件已经大规模生产,预计未来几年市场份额将增加。其他太阳能电池概念的实施,如硅异质结(SHJ)太阳能电池,有可能进一步提高半电池组件的功率输出。SHJ太阳能电池利用薄本征氢化非晶硅(a-Si:H(i))层,该层对晶体硅(c-Si)表面具有出色的钝化质量。与n和p掺杂的a-Si:H(n)和a-Si:H(p)层结合,形成异质结,可达到超过740 mV的开路电压Voc。近几年,有报道称基于光浸渍工艺,SHJ电池的表面钝化得到了进一步改进。例如,Kobayashi等人报告称,光浸渍可使SHJ太阳能电池的能量转换效率η从η = 21.9%提高到η = 22.2%。由于Voc和填充因子(FF)的改善,这归因于a-Si:H/c-Si界面态复合的减少。Wright等人报告称,“多功能后制造工艺”对SHJ太阳能电池也产生了类似的效果。他们证明效率提高了Δη = +0.7%abs,电池效率达到η=22.8%。弗劳恩霍夫ISE目前的研究也证实了光浸渍工艺对SHJ电池的潜力。

对于将SHJ半电池集成到半电池组件中,分离步骤是电池制造的最后步骤,通常通过激光分离工艺完成。但是,分离会导致在新形成的边缘表面局部增加载流子复合。特别是对于高效电池(例如SHJ电池),边缘复合增加会损害其电气性能。在使用SHJ半太阳能电池制造半电池组件时,必须解决这一挑战。

文献中已报道了减少硅太阳能电池边缘复合的不同方法。然而,其中一些方法难以在工业上实施,因为它们需要多个预金属化工艺步骤或电池的后金属化蚀刻工艺。对于双面PERC叠瓦电池,我们最近引入了钝化边缘技术(PET)。它包括在电池上沉积一层低温氧化铝(Al2O3)钝化层,然后在225℃以下进行退火步骤以激活钝化层。Baliozian等人已经展示了通过激光划片和机械切割(LSMC)或热激光分离(TLS)分离的叠瓦电池上的PET。通过TLS分离的叠层太阳能电池在PET后显示出比LSMC分离的电池更大的效率增益。这归因于通过TLS获得的光滑边缘表面。但是,TLS工艺和后沉积退火都是热工艺,这对于温度敏感的SHJ太阳能电池来说至关重要。a-Si:H钝化层通常在高达220℃的温度下保持稳定,在此之后开始发生氢逸出,从而降低SHJ电池的性能。因此,为了制造高效SHJ半电池,需要低温电池分离工艺以及边缘钝化工艺。

在本研究中,我们基于PET方法研究了不同的后分离工艺路线:全双面n型Cz-Si SHJ太阳能电池通过TLS分离成半电池。然后,沉积14 nm厚的Al2O3层,然后进行退火工艺。在第一个实验中,我们改变了Al2O3退火工艺,研究了加热板、在线烤箱和超快光浸泡工艺。此外,我们将光浸泡工艺作为独立的后分离工艺进行研究(无需先前的Al2O3沉积)。在第二个实验中,我们制造了SHJ单电池组件。我们研究了后分离工艺从电池级到组件级的可转移性。

2. 实验部分

首先,我们概括描述实验所用的技术和流程:TLS、分离后处理和电池表征。然后,详细讨论所进行的两个实验。

A. 半电池制造和特性

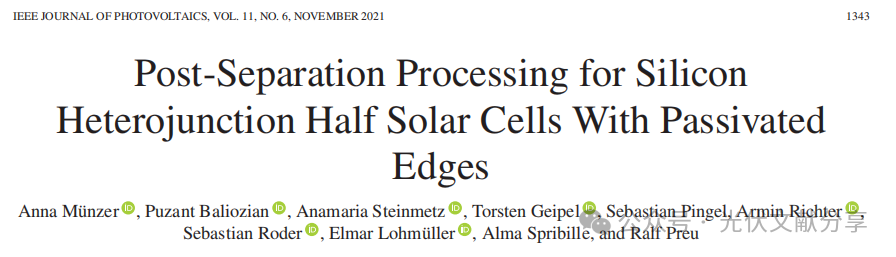

如图1(a)所示,所用的SHJ电池具有背面发射极和半电池金属化布局。为了将全电池分离为半电池,使用TLS,这是一种两步激光分离工艺。使用脉冲红外(IR)激光,在电池边缘产生短的初始划线。在第二步(称为切割)中,使用连续波红外加热激光,然后使用水-空气-气溶胶冷却喷射,专门在电池中引起热应力,从而导致材料开裂。裂纹沿定义的分离路径扩展,以获得两个半电池。从图1(b)最右边的扫描电子显微镜图像中可以看出,TLS会产生非常光滑的边缘表面,因为材料可以沿其晶体结构开裂。在我们的实验中,TLS过程是使用3D-Micromac AG的microDICE工具从电池正面进行的。该工艺通过最大限度地减少切割过程对钝化层的损伤来优化,如文献[24]所述,在250 mm/s的加工速度下,切割激光功率达到81W。这是通过在固化的SHJ前体上使用不同的工艺参数进行激光切割后进行光致发光成像(PL)来实现的。根据获得的PL图像,确定在分离电池的同时导致寿命衰减最小的工艺参数。

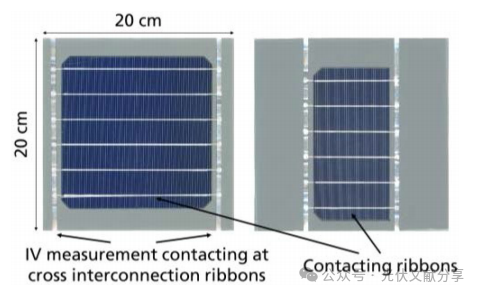

图1. (左)分离后处理的重要电池结构的示意性横截面。(a)初始SHJ电池的两侧均具有背面发射极和透明导电氧化物(TCO)。(b)经过TLS处理后,电池边缘上会出现一层天然生长的二氧化硅(SiO2)层。(c)沉积Al2O3后,电池完全被14 nm厚的Al2O3层覆盖,该层充当新边缘表面的钝化层。右侧显示了相应的电池格式:(a)具有半电池金属化布局的完整SHJ电池,(b) SHJ半电池,包括TLS分离边缘表面的扫描电子显微镜图像,以及(c)具有Al2O3涂层的SHJ半电池

对于边缘钝化,我们通过热原子层沉积法沉积了14 nm的Al2O3。Al2O3沉积后的电池结构如图1(c)所示。Al2O3沉积在TLS工艺后的同一天尽快完成。对于钝化层的退火,我们比较了不同的技术,包括在线烤箱、加热板和光浸泡工艺。在线烤箱和加热板代表两种单独的热退火工艺,在低于300℃的温度下进行,持续时间不到30分钟。对于光浸泡工艺,电池暴露在20 kW/m2以上的高强度辐射下几秒钟,从而使电池温度低于300℃。通过预先测试不同的工艺温度和持续时间,确定了优化的光浸泡工艺(在几秒钟的范围内)。

电流-电压(IV)和SunsVoc测量是在标准测试条件下(正面辐照度Gf = 1000 W/m2,空气质量1.5光谱,温度为25℃)从在线电池测试仪的电池正面进行的。测量在黑色背景下进行。全电池和半电池IV测量均校准为全SHJ太阳能电池,在Fraunhofer ISE CalLab PV Cells进行测量。对于边缘复合的表征,从SunsVoc测量中获得的伪填充因子(pFF)的变化是一个需要检查的重要参数。由于它在很大程度上取决于暗饱和电流密度j02,因此是缺陷复合的量度。

B. 后分离工艺路线变化

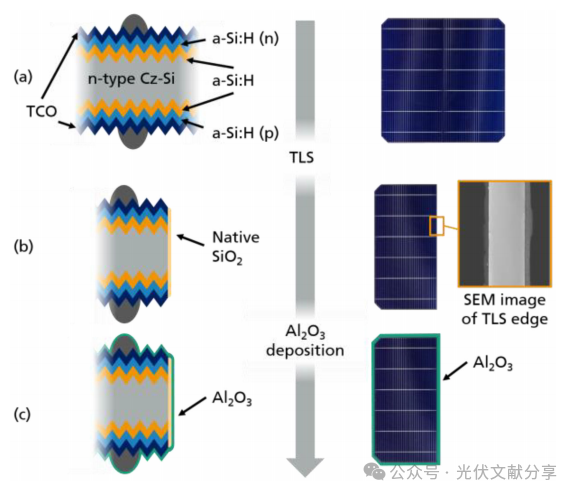

在第一个实验中,使用工业生产的全双面n型Cz-Si SHJ太阳能电池,该电池具有背面发射极和每侧五总线半电池金属化布局。电池分为四个主要组:在组1-3中,检查了不同的退火工艺,包括在线炉、热板和光浸泡;见图2。虽然组1.1用作在线炉退火的全电池参考组,但所有其他电池组都通过TLS分隔。在三个不同的退火组中,始终有一个子组具有和不具有先前的Al2O3层沉积。在子组3.3中,在光浸渍之前实施了额外的在线炉退火。检查光浸渍工艺是否可单独用作Al2O3层退火,或者是否需要进行预先热处理以激活Al2O3钝化特性。IV测量在全电池级别、TLS之后以及最终在完整的后分离处理之后进行。第4组是半电池参考组,在TLS之后不再进行进一步处理,而是在每个处理状态下与其他电池组一起测量。它作为测量稳定性的指标。

图2.研究不同分离后工艺路线的工艺和表征步骤

C. 分离后处理SHJ半电池的组件集成

对于第二个实验,采用工业生产的背面发射极双面n型Cz-Si SHJ前驱体制造具有半电池金属化布局的全SHJ电池。

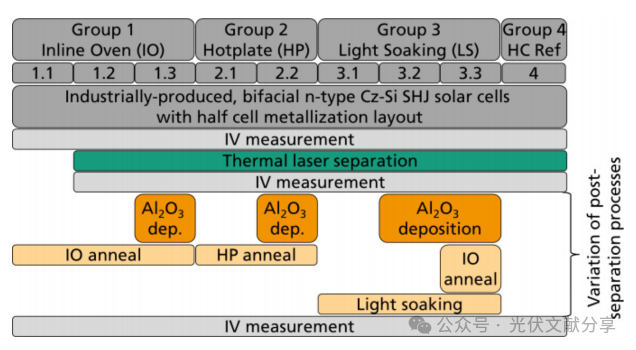

图3.分析后分离处理后组件集成SHJ电池性能的工艺和表征步骤

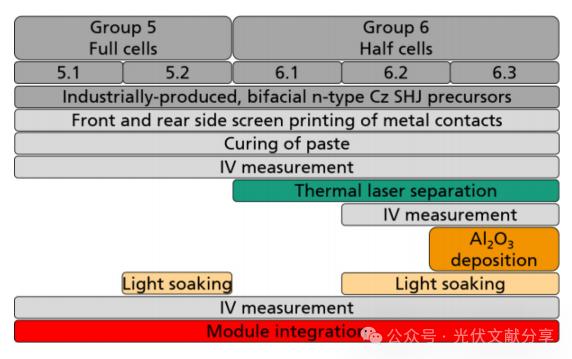

实验的工艺流程如图3所示。对于正面和背面金属化,采用具有六条母线接触栅的半电池布局,其标称指宽为40 μm。使用工业低温银浆通过丝网印刷进行金属化,然后在200℃的对流炉中固化10分钟。进行初始IV测量以将电池分成具有可比效率的组。组5.1和6.1分别是全电池和半电池参考。在组5.2和6.2中,仅对全电池和半电池应用光浸泡工艺。在组6.3中,应用Al2O3层沉积和光浸泡,类似于第一个实验的组3.2。在TLS之后以及分离后处理之后,对整个电池进行IV测量。最后,将电池集成到具有黑色背板的单电池玻璃背板组件中,以避免背板反射对测量的影响;见图4。使用导电粘合剂粘贴结构化接触带。两个垂直交叉互连带通常用于将电池串与组件互连,用作组件触点。组件在150℃下层压10分钟。对于组件的IV测量,使用与之前电池测量相同的在线电池测试仪。必须注意的是,由于使用了较长的交叉互连带,电阻损耗不成比例地高,而对于一个串中有更多电池的较大组件,情况并非如此。

图4.带有黑色背板的全电池组件(左)和半电池组件(右)的照片。为了提高此照片中组件布局的可见性,黑色背板以浅灰色显示

III. 结果与讨论

A. 分离后退火工艺变化

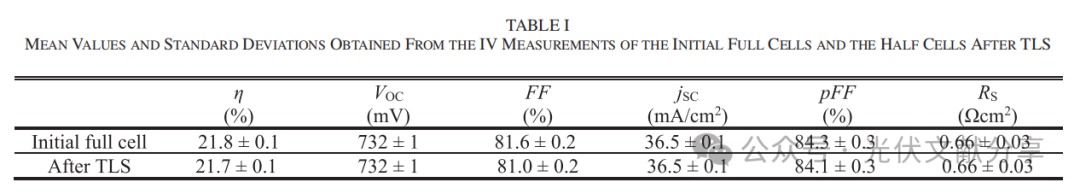

表I显示了TLS后初始全电池和半电池的平均IV测量结果。分离前状态下的电池平均效率为η = 21.8%,平均pFF = 84.3%。TLS之后,半电池的效率略低Δη = −0.1%abs,这是由于FF损失ΔFF = −0.6%abs。虽然Rs不受影响,但测量到ΔpFF = −0.2%abs。尽管Rs恒定,但ΔFF和ΔpFF之间存在差异的一个潜在解释可能是边缘效应可以以不同的方式影响FF和pFF。

表1. 初始全电池和TLS后半电池的IV测量结果的平均值和标准偏差

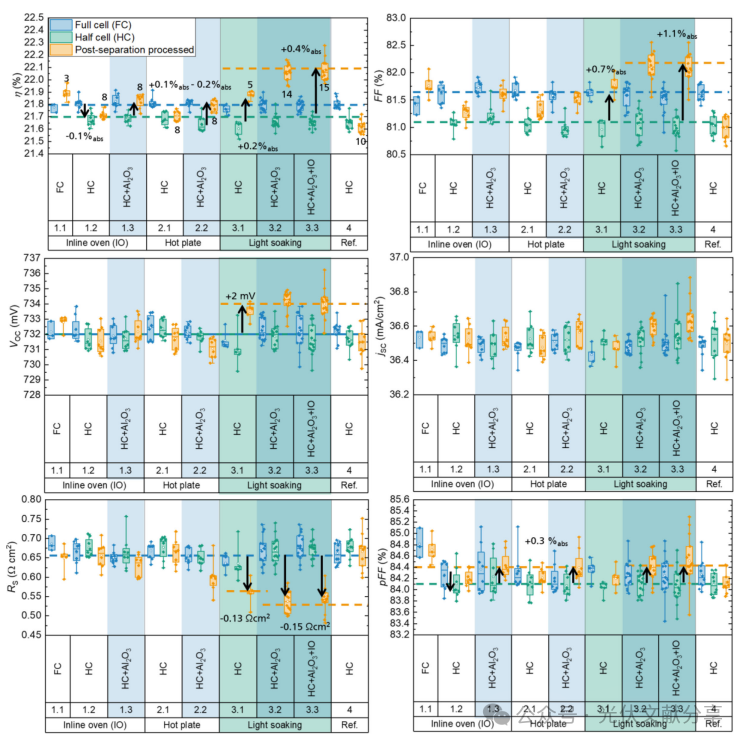

图5显示了所有实验组的IV测量值。显示了不同处理阶段的数据:i)分离前(全电池)、ii) TLS分离后(半电池)和iii)分离后处理后。在图中,涉及Al2O3层沉积的组以浅蓝色突出显示,而浅浸泡组以浅绿色突出显示。对于所有组,短路电流密度Jsc在整个实验过程中都保持在测量精度范围内。分流电阻RP在110 kΩcm2< RP < 4100 kΩcm2之间,足够高,不会影响FF。参考组4表明半电池测量值随时间稳定,因为TLS(半电池)之后的测量值和其他组(分离后处理)所有工艺步骤之后的测量值是可比的。对1.1组全电池进行在线炉退火会导致Δη = +0.1%abs增加,这是由于Rs降低了−0.08 Ωcm2且Voc增加了+1 mV。我们假设退火过程会导致电池进一步固化,并改善表面钝化以及金属触点。然而,对于1.2组和2.1组没有Al2O3层沉积的半电池,在线炉和热板退火过程分别对半电池效率没有显著影响。

图5.图2显示了第一次实验中不同分离后工艺组的IV测量结果。测量分为三个阶段进行:初始全电池测量、TLS分离后(半电池)以及完成各个组的所有分离后处理步骤后。η图提供了最终分离后处理状态下的电池数量

两个相应的半电池组(组1.3和2.2)在前沉积了Al2O3层后,效率比半电池状态高出0.1–0.2%abs,最高可达η = 21.9%。这主要是因为pFF增加了+0.3%abs,这归因于额外的边缘钝化,从而减少了j02类复合,以及Rs减少了−0.05 Ωcm2,与全电池组类似。如前所述,在全电池测量中观察到的电池退火也会对此结果产生影响,尽管在没有Al2O3层的退火半电池中没有观察到这种影响。

在组3.1中,半电池的光浸渍处理导致Rs降低−0.13 Ωcm2且Voc增加+2 mV,这导致FF增加+0.7%abs,因此效率增加+0.2%abs。

这些半电池达到η = 21.9%。这可以通过c-Si/a-Si:H界面钝化的改善和Rs的降低来解释。Rs的降低可能是由于本体和界面特性的改善,例如在a-Si:H/透明导电氧化物(TCO)界面以及TCO/Ag金属接触界面。此外,金属触点的线电阻可能降低,这可能导致整体Rs降低。在3.2和3.3组中光浸泡之前沉积额外的Al2O3层后,测量到FF增加了+1.1%abs,这是由于pFF增益增加了+0.3%abs并且Rs减少了−0.15 Ωcm2。因此,半电池效率提高了+0.4%abs,比初始全电池效率高出+0.3%abs。两种后分离工艺路线均采用光浸泡,在Al2O3层沉积后不采用和采用在线炉退火(分别为3.2组和3.3组),均能得到具有相似η = 22.1%的半电池。因此,我们假设光浸泡工艺过程中的温度预算足以使Al2O3层钝化性能完全退火。这样,我们就可以在TLS之后的两步工艺中结合PET和光浸泡。

两种工艺的结合显示出Al2O3边缘钝化的融合效果和改进的表面钝化以及通过光浸泡降低串联电阻。因此,确定了一种有希望实现SHJ半电池效率超过初始全电池效率的方法。

下一节将研究是否有可能将这种效果转移到组件级别。

B. 优化SHJ半电池的组件集成

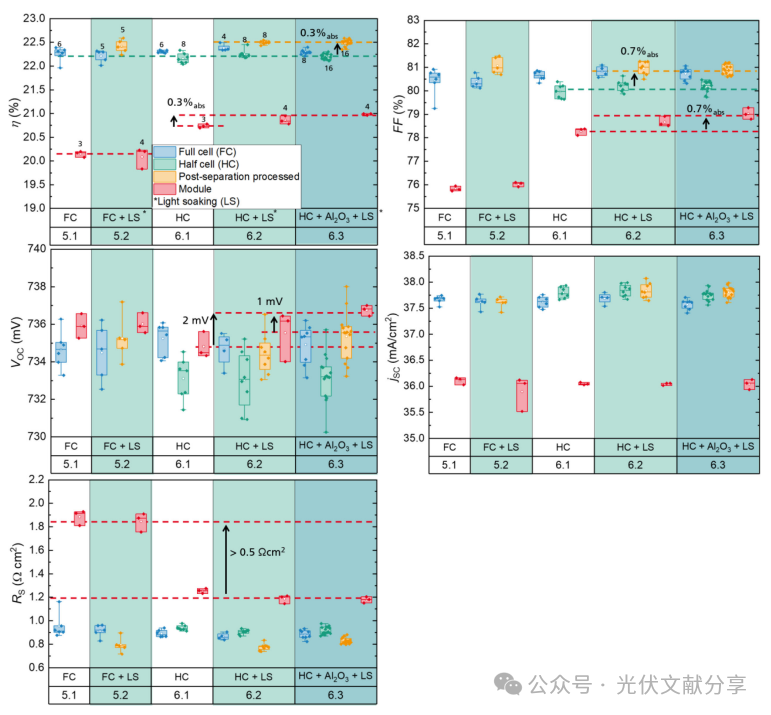

第二个实验的IV测量结果如图6所示。给出了全电池、半电池、完成所有后分离工艺步骤后的最终电池的结果以及单电池组件的结果。下面,我们将分别讨论电池结果和组件结果。如第二部分所述,全电池和半电池组件包括两个垂直交叉互连带,导致制造的单电池组件的电阻损耗很高。因此,所呈现的组件结果低估了将这些电池集成到大型组件中可以达到的预期组件FF和η。由于全电池和半电池组件的架构不同,因此在单电池组件级别上它们并不完全可比。但是,不同的全电池或半电池组件可以相互比较。

图6.第二次实验中所有组的IV测量结果如图3所示。显示了初始全电池、经TLS分离后的半电池、所有分离后工艺步骤后的最终电池以及单电池组件的结果。η图显示了每组中的电池数量

制备的全SHJ太阳能电池的初始平均效率为η = 22.3%,FF = 80.7%,Voc为735 mV。通过TLS分离后,η降低Δη = −0.1%abs,这主要归因于ΔFF = −0.4%abs和ΔVoc = −2 mV。此外,测量到Jsc增加ΔJsc = +0.1mA/cm2。分流电阻介于340 kΩcm2<RP < 1200 kΩcm2之间,足以不影响FF。第二次实验中使用的前体与第一次实验中使用的前体不同。这可以解释TLS过程在两个实验中的不同效果。在第一次实验中未看到Voc的减少,表明钝化层退化。TLS裂解步骤中产生的热量可达几百摄氏度,因此可能导致a-Si:H钝化层的局部退化。

与前一个实验的结果类似,经过光浸泡处理的组5.2和6.2的电池的Rs下降了−0.12Ωcm2,FF增益约为+0.7%abs。因此,对于这些组的全电池和半电池,可以观察到0.2%abs的效率增益。与未处理的半电池水平相比,组6.3中的先前Al2O3层沉积导致Δη = +0.3%abs。但是,由于组6.3的初始效率较低,经过光浸泡处理的半电池组6.2和6.3(分别没有和有Al2O3层沉积)的平均效率均达到22.5%。这与组5.2中经过光浸泡处理的全电池相当。与每组的初始全电池相比,组5.2的增益为0.2%abs,组6.2的增益为0.1%abs,组6.3的增益为0.2%abs。因此,Al2O3沉积后进行光浸泡的组合工艺可以获得效率与光浸泡处理的全电池相当的SHJ半电池。

组件的IV测量结果显示Voc普遍增加,这是因为在IV测量期间组件的环境温度相对较低。较低的Jsc = 36.1 mA/cm2是由于封装材料的吸收和玻璃表面的反射,没有额外的防反射涂层。

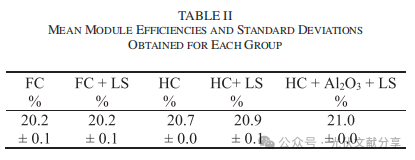

全电池组件(组5.1和5.2)的FF低于半电池组件(组6.1至6.3),这是因为全电池组件中的互连带较长,导致Rs = 1.82 Ωcm2相对较高。经过和未经光照的全电池组件的平均η = 20.2%;见表II。在本实验中,光照对全电池电气性能的改善在全电池组件层面上并不明显。

表2. 每组获得的平均组件效率和标准差

所有半电池组件(组6.1–6.3)均受益于半电池的较低电流和较低的1.10 Ωcm2 < Rs < 1.30 Ωcm2(由于接触带较短)。后分离过程的效果对于组6.2(光浸泡)和6.3 (Al2O3层沉积和光浸泡)均可见。与组6.1相比,组件分别显示Δη = +0.2%abs和Δη = +0.3%abs。与电池级情况一样,组6.2中的光浸泡效果可以在较低的Rs中看到,大约-0.05 Ωcm2、ΔFF = +0.3%abs和ΔVoc = +1 mV。尽管6.2组半电池在组件集成之前具有相似的平均效率,但6.3组达到了最高平均组件效率η = 21.0%。与未经处理的半电池组件组6.1相比,更高的组件效率是由于FF更高+0.7%abs和ΔVoc = +2 mV。

半电池组件结果表明,所提出的后分离处理路线的效果可以转移到组件级别。结合半电池组件与全电池组件相比降低的电阻损耗,通过集成这种后分离处理的SHJ半电池,可以实现较高的SHJ组件效率。

4. 结论

在本研究中,我们评估了SHJ半电池的不同后分离工艺路线,以补偿分离造成的效率损失。通过我们优化的热激光分离工艺,与未分离的电池相比,效率损失仅为Δη = −0.1%abs。这是实现与全电池相比高SHJ半电池效率的重要先决条件。后分离工艺基于先前引入的PET的理念,在分离的电池上使用Al2O3层沉积,然后进行不同的退火工艺。与未处理的半电池相比,这导致SHJ半电池的伪填充因子pFF增益和更高的效率η。我们展示了通过Al2O3层沉积和低温退火对SHJ半电池进行成功的边缘钝化工艺。导致效率增益比未处理的半电池水平高出+0.2%abs,达到η = 21.9%。此外,还研究了分离后光照浸泡工艺的效果。这会增加开路电压Voc并降低SHJ半电池的串联电阻Rs,使其效率比分离电池水平提高+0.2%abs。通过Al2O3层沉积以及随后的光照浸泡,测量到半电池的效率提高了+0.4%abs。此类半电池达到η = 22.1%。由此,我们表明,光浸渍工艺可用作一般表面钝化改进和Al2O3层退火的组合工艺。无需额外的Al2O3退火来激活钝化层。这样,只需应用两个后分离工艺步骤即可显著提高SHJ半电池性能。电池效率比全电池水平高出0.3%abs,与光浸渍处理的全电池相当。

此外,还制造了经过光照浸泡和Al2O3层沉积的全电池和半电池,并将其集成到单电池组件中。电流-电压测量表明,后分离过程的影响可以转移到组件级别。因此,我们证明了经过光照浸泡的集成半电池的平均半电池组件效率为20.9%abs,而经过Al2O3层沉积和随后的光照浸泡的集成半电池的平均半电池组件效率为21.0%。与未经处理的半电池组件相比,效率分别提高了0.2%abs和0.3%abs。这些结果表明,通过在电池生产线的末端实施一到两个工艺步骤,可以实现更高的SHJ半电池组件效率。尤其是,光浸渍工艺对于工业应用很有吸引力,因为它是一个超快的工艺步骤。结合半电池组件架构的降低电阻损耗,可以预期更高的SHJ组件效率。关于较小太阳能电池的组件集成,例如周长与面积比更高的四分之一或叠瓦太阳能电池。分离会导致更高的效率损失,使得分离后处理变得更加重要。

索比光伏网 https://news.solarbe.com/202509/12/50008382.html