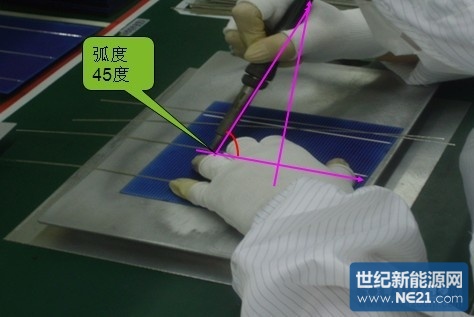

1. 引言 在太阳能电池组件的制造流程中,电池片的正面单焊和背面串焊的质量非常重要。由于太阳能组件的的设计使用寿命为25年左右,且组件通常安装在户外,每天要承受几十摄氏度的温度变化,而焊带基材为纯铜,铜的膨胀系数约为硅(电池片)的6倍,只要有温度变化,焊带与电池片都会受力,因此不良的焊接严重时会导致组件失效[1]。 目前国内大多数厂家主要使用手工焊接方法,手工焊接导致焊接不良的因素众多。为提高太阳能组件的成品质量,本文给出了防止焊接不良的改善方法。 2.电池片焊接易出现的不良现象 太阳能电池片手工焊接流程如下: 首先进行正面单焊。用电烙铁将镀锡铜焊带在一定温度下焊接到电池片正面(负极)主栅线上。 然后进行电池片的背面串焊。在专用的焊接模板上(可以确保电池片的相对位置),操作电烙铁将互联条焊接到电池片背面电极上,从而依次将电池片串接在一起,并且正负极焊接出引出线[2]。 采用手工焊接有一定的局限性,很容易出现焊接不良现象,不良主要有以下几种: (1)虚焊 虚焊产生的机理是锡铅与电池片电极银层合金形成程度差。而影响合金形成的因素有温度及锡铅银表面金属活性度。 产线手工焊接出现虚焊异常的原因分析如下: 员工是否集中,观察焊接时间是否过快,焊接手法是否和其他员工不一样。 焊接工艺是否波动,重点观察烙铁温度和焊接时间是否符合要求。 电池片批次是否集中,主要在于电池片银浆是否氧化、发黄。例如:背电极发黄。 互联条浸泡是否符合要求,如互联条上助焊剂是否挥发、互联条是否氧化。 互联条/助焊剂批次厂家是否更换。 (2)裂片 电池片裂片如图1所示,产生的机理是外力冲击、电池片隐裂或温差收缩产生应力。 产线手工焊接出现裂片异常的原因分析如下: 观察裂片位置及发现工序,查看所有裂片位置分布是否规律。 查看电池片的批次(硅片厂家、线别、生产日期)是否集中。 查看互联条是否扭曲。 查看是否因为虚焊等焊接困难造成裂片。 查看焊接温度,焊接手法是否正常。 查看起焊点和收尾点是否靠前。

5. 总结 采用新工艺焊接,降低了焊接过程中出现虚焊、裂片和锡丝锡渣等不良现象的几率,提高太阳能组件的成品质量和产量,为制造出优质的太阳能组件提供了保障,值得光伏行业推广。(本文作者:王世崴,郑记红,李浩,王仕鹏,黄海燕,陆川 单位:酒泉正泰太阳能科技有限公司) 参考文献 [1]施学斌。太阳能电池焊接工艺改进及全自动焊接工艺的介绍[A].苏州大学华东理工大学,2013 [2]张玉;秦进英;刘仁;朱鹏凯;李英建;;超软焊带的研究应用及工艺推广 [J];电气技术;2009年08期

5. 总结 采用新工艺焊接,降低了焊接过程中出现虚焊、裂片和锡丝锡渣等不良现象的几率,提高太阳能组件的成品质量和产量,为制造出优质的太阳能组件提供了保障,值得光伏行业推广。(本文作者:王世崴,郑记红,李浩,王仕鹏,黄海燕,陆川 单位:酒泉正泰太阳能科技有限公司) 参考文献 [1]施学斌。太阳能电池焊接工艺改进及全自动焊接工艺的介绍[A].苏州大学华东理工大学,2013 [2]张玉;秦进英;刘仁;朱鹏凯;李英建;;超软焊带的研究应用及工艺推广 [J];电气技术;2009年08期索比光伏网 https://news.solarbe.com/201401/23/223328.html